Das SIS -System ist so konstruiert, dass er außergewöhnliche Sicherheit und Zuverlässigkeit in gefährlichen Umgebungen bietet. Es stellt den sicheren Betrieb von industriellen Prozessen sicher, indem unsichere Bedingungen erfasst und automatisch Korrekturmaßnahmen ergriffen werden, wodurch die Risiken minimiert werden. Zu den wichtigsten Merkmalen gehören Echtzeitüberwachung, ausfallsichere Designs und Redundanz zur Verbesserung der Systemintegrität. Die SIS entspricht den Sicherheitsstandards der Branche und sorgt für eine robuste Leistung in verschiedenen operativen Szenarien. Die Anwendungen erstrecken sich über Branchen wie Öl und Gas, chemische Herstellung und Stromerzeugung, wo die Sicherheit von größter Bedeutung ist. Durch die Integration in vorhandene Steuerungssysteme verbessert die SIS nicht nur die Sicherheit, sondern verbessert auch die Gesamtbetriebeffizienz und macht sie zu einem wesentlichen Bestandteil für das Schutz von Personal und Geräten in Hochrisikoumgebungen.

1. Konzept

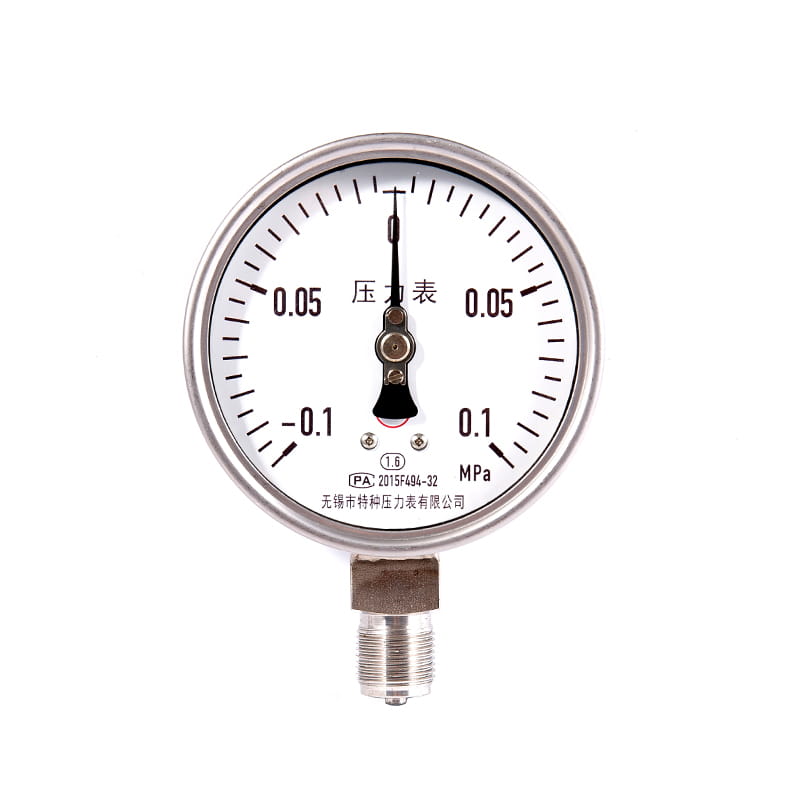

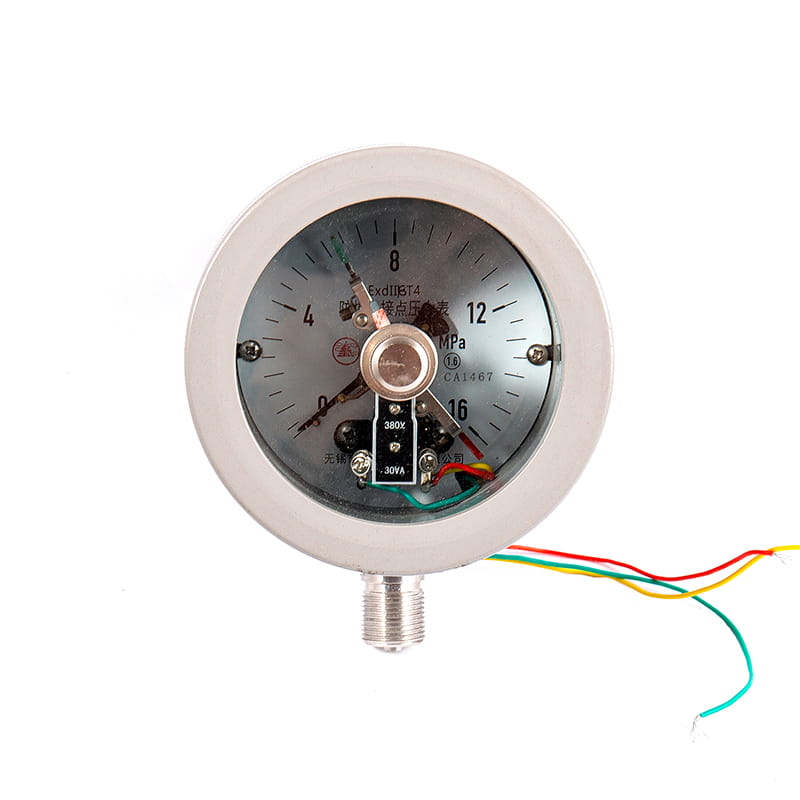

SIS ist ein System in instrumentiertem Sicherheit, das nach der Definition des Sicherheitssystemsteuerungssystems durch die American Instrument Association (ISA) benannt ist. Das Sicherheitsverrorsino (SIS) oder Instrumentenschutzsystem (IPS), das auch als ESD -Sicherheitsverriegelungssystem (ESD) bezeichnet wird, bezieht sich auf ein System, das eine oder mehrere Sicherheitsfunktionen realisieren kann. Wird verwendet, um den Betrieb von Produktionsgeräten oder unabhängigen Einheiten zu überwachen. Wenn der Produktionsprozess den sicheren Betriebsbereich überschreitet, kann er in einen sicheren Zustand versetzt werden, um sicherzustellen, dass das Gerät oder die unabhängige Einheit ein gewisses Maß an Sicherheit aufweist. Das Sicherheitssystem unterscheidet sich von dem Prozess, der die Stapelsteuerung, Sequenzregelung und Prozesssteuerung ineinandergreift. Wenn die Prozessvariablen (Temperatur, Druck, Strömung, Flüssigkeitsniveau usw.) den Grenzwert, den Ausfall des mechanischen Geräts, der Systemversagen oder die Energieunterbrechung überschreiten, vervollständigt das instrumentierte System automatisch (falls erforderlich) die voreingestellte Aktion, sodass sich die Betreiber und die Prozessgeräte in einem sicheren Zustand befinden. Das SIS -System kann verwendet werden, um ein Steuerungssystem für eine oder mehrere Sicherheitsinstrumentenfunktionen zu implementieren. Hauptsächlich für Alarm- und Verriegelungsteile des Werkskontrollsystems ist das Implementieren von Alarmaktionen oder das Anpassen oder Stoppen der Steuerung der Erkennung im Steuerungssystem ein wichtiger Bestandteil der automatischen Steuerung in Fabriken und Unternehmen.

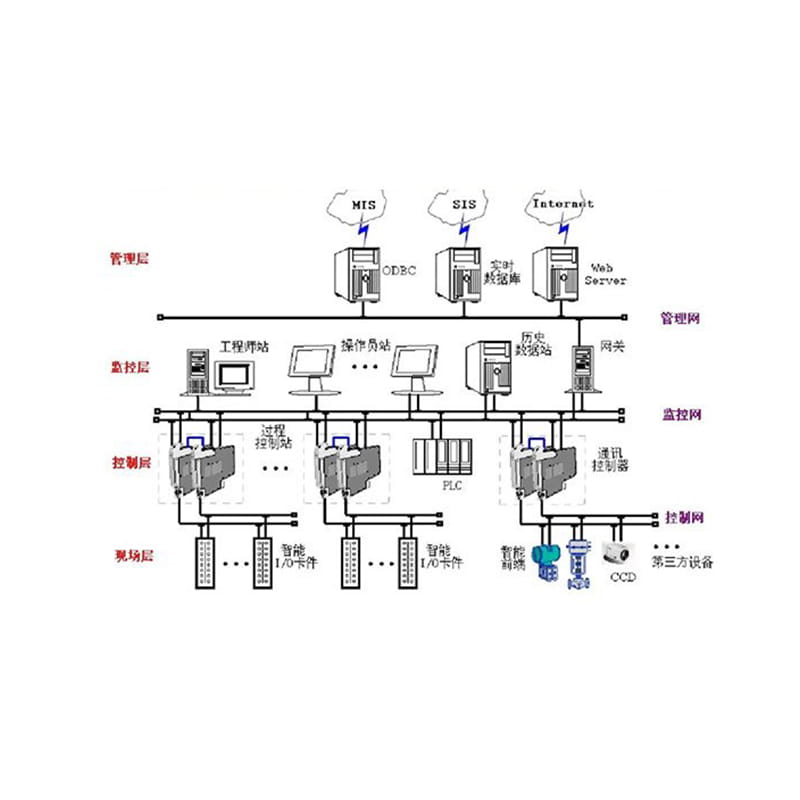

2. Systemzusammensetzung

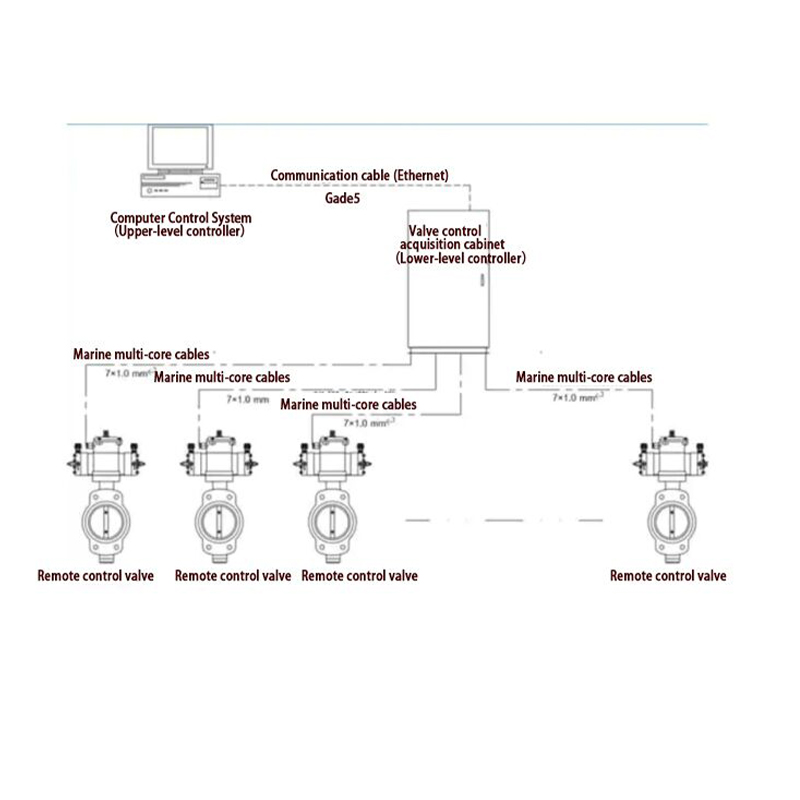

Das instrumentierte System besteht hauptsächlich aus der Messeinheit, der Logiksteuerung und der Ausführungseinheit sowie der entsprechenden Software. Normalerweise gibt es Kommunikationsanforderungen mit dem grundlegenden Prozesssteuerungssystem (z. B. DCS -System), das zusammen das Prozessinstrumentensteuerungssystem des Produktionsgeräts bilden.

2.2 Safety Integrity Level

Die Sicherheitsintegritätsniveau ist eine internationale "Standardsprache", die darauf abzielt, die Sicherheitsniveausanforderungen jeder Sicherheitsinstrumentschleife in der Prozesseinheit auf einfache Weise zu teilen. Es ist ein wichtiger Sicherheitsindikator, der bei der Gestaltung von SIS -Systemen befolgt werden muss.

Nach dem IEC-Standard ist es von niedrig bis hoch, SIL1-SIL3 von ISA 84,01 und AK1-AI8 nach DIN V VDE0804 in SIL1-SIL4 unterteilt. Die entsprechende Beziehung zwischen ihnen ist wie folgt.

Sicherheitsintegritätsniveau

Sicherheitsintegritätsniveau

2.3 Lebenszyklus

Der Sicherheitslebenszyklus des instrumentierten Systems ist ebenfalls ein sehr wichtiges Konzept. Um die sichere Produktion und den Betrieb der Prozesseinheit zu gewährleisten, sollte nicht nur das entsprechende Steuerungssystem ausgewählt werden, sondern auch strenge Anforderungen für die Risikobewertung des Prozesses, die Klassifizierung der Sicherheitsschleife sowie die Wartung und Verwaltung des Kontrollsystems. Der gesamte Sicherheitslebenszyklus des SIS -Systems kann in drei Phasen unterteilt werden: Analyse, technische Implementierung sowie Betrieb und Wartung. In der Analysephase sollten potenzielle Gefahren des Prozesses identifiziert werden, und ihre Folgen und Möglichkeiten sollten analysiert werden, um die Prozessrisiken und die erforderlichen Anforderungen an die Risikoreduzierung zu bestimmen. Während der Implementierungsphase des Projekts bestehen die Hauptaufgaben darin, das Engineering -Design, die Instrumentenauswahl, die Hardwarekonfiguration, die Softwarekonfiguration und die Systemintegration der SIS sowie die Schulung für Betriebs- und Wartungspersonal, Installation und Debuggen der SIS sowie die Sicherheitsüberprüfung der SIS zu erledigen. Die Betriebs- und Wartungsphase hat das längste Zeitintervall während des gesamten Sicherheitslebenszyklus, einschließlich Betrieb und Wartung, Modifikation und SIS -Deaktivierung.

Nach dem Entwurf und der Auswahl des SIS -Systems ist die Wahrscheinlichkeit des gefährlichen Fehlers oder die gefährliche Ausfallfrequenz der Sicherheitsinstrumentfunktion gemäß den Zuverlässigkeitsdaten und -betriebsmodus zu beurteilen, ob sie den funktionalen Sicherheitsanforderungen des Zielsicherheitsinstruments erfüllt. Dies ist eine wichtige Verbindung, um die notwendige Risikominderung, die Funktionssicherheit und die funktionale Sicherheit von Instrumenten sicherzustellen. Gleichzeitig sind routinemäßige Wartung, Änderungsmanagement, regelmäßige Inspektion und Test, funktionale Sicherheitsprüfung usw. auch die Kernarbeit der Funktionssicherheit.